企业名称:长沙米淇仪器设备有限公司

联系人:彭先生

销售热线:400-0033-384

手机:189 7497 9799

邮箱:weicaipeng@163.com

地址:湖南省长沙市湘江新区普瑞西路金荣中德科技园D2栋米淇科技

解决样品球磨时沉底粘罐的问题,需从物料特性、工艺参数、设备选择、操作流程等多维度优化。以下是湖南实验室球磨机厂家工作人员讲解的具体解决方案及操作建议:

一、物料预处理:降低粘性与分散难度

1.控制物料含水率

干磨场景:对含水分的生物样品(如植物叶片、菌体)、土壤或矿浆,需先通过烘干(60~100℃,2~12小时)或冻干去除水分,确保含水率<5%,避免湿料团聚粘罐。

湿磨场景:若须湿磨(如防止热敏性物料变性),需确保溶剂完全浸润物料,避免干粉残留。

2.调整颗粒级配与分散性

过筛分级:对粒径差异大的混合物料(如粗砂+纳米粉体),先分别过筛,按粗颗粒≤1mm、细颗粒≥0.1μm分级,再按比例混合,减少沉降差。

表面改性:对高表面能的细颗粒(如纳米二氧化硅),可通过硅烷偶联剂或高分子分散剂(如聚丙烯酸钠)改性,降低颗粒间吸附力。

操作:将粉体与改性剂按1:0.1~1:0.5比例混合,超声分散30分钟后再研磨。

3.添加助剂改善流动性

干磨防粘:加入润滑剂(如硬脂酸、石墨粉,用量1%~3%),填充颗粒间隙,减少摩擦粘结。

湿磨分散——根据物料j性选择溶剂与分散剂:

亲水性物料(如氧化物):用去离子水+六偏磷酸钠(0.5%~1%);

疏水性物料(如聚合物):用乙醇/甲苯+Span/Tween类表面活性剂(1%~2%)。

二、优化球磨工艺参数:平衡研磨与分散

1.调整球料比与磨球级配

球料比优化:

硬质物料(如陶瓷、矿石):球料比8:1~10:1(体积比),增加磨球冲击破碎力;

软质/粘性物料(如塑料、生物组织):球料比5:1~6:1,减少过度挤压产热。

磨球尺寸混合:

采用大球(10~20mm):小球(3~5mm)=2:1~3:1的组合:

大球负责破碎粗颗粒,小球填充间隙,增强细颗粒分散,避免沉底。

2.转速与时间控制

阶梯式转速法:初始转速设为临界转速的30%~40%(低速分散5~10分钟),待物料初步混合后,再升至50%~70%临界转速研磨。

间歇式研磨:每研磨15~30分钟暂停5~10分钟,避免长时间高速产热导致物料软化粘罐(尤其适用于聚合物、沥青等热敏性材料)。

3.装料量与溶剂比例

装料体积控制:

总物料(含磨球、样品、溶剂)体积不超过罐体容积的2/3,确保物料有足够运动空间;

干磨时,粉体高度不超过磨球堆积高度的1.5倍,避免底部物料被压实。

湿磨溶剂用量:溶剂体积占罐体容积的30%~50%,以淹没物料并能自由流动为宜。若物料吸液性强(如膨润土),需适当补加溶剂。

三、设备与材质适配:减少界面吸附与粘黏

1.选择低吸附材质球磨罐

优先推 荐材质:

聚四氟乙烯(PTFE):耐腐蚀、表面光滑,适合酸性/碱性物料及粘性样品;

玛瑙/氧化锆:硬度高、表面致密,适用于高精度研磨(如地质样品、电子材料),减少金属离子污染与粘壁。

避免材质:普通不锈钢罐(易与金属粉体冷焊粘结)、未抛光的玻璃罐(粗糙表面易滞留物料)。

2.改进罐体内壁结构

内壁抛光或涂层处理:对金属罐体进行内壁镜面抛光(粗糙度Ra≤0.8μm),或喷涂二硫化钼(MoS?)涂层,降低表面摩擦系数。

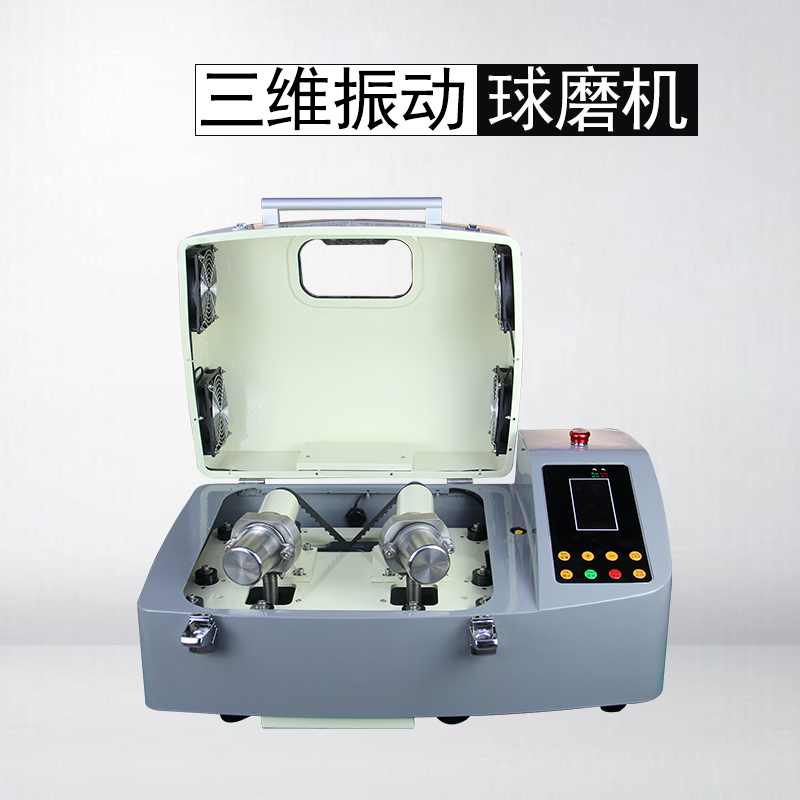

倾斜式/行星式球磨机:选择非对称旋转的球磨机(如行星式),通过多维运动增强物料翻转,减少沉底概率。

3.磨球材质与表面处理

硬质物料:选用氧化锆、玛瑙磨球(硬度>莫氏7级),避免磨损产生碎屑;

软质物料:使用尼龙、聚氨酯磨球,减少冲击产热,同时弹性球体可挤压分散团聚体。

四、操作流程优化:避免初始粘罐与局部过热

1.合理的加料顺序

干磨流程:

先加1/3磨球→加入粉体→再补加剩余磨球,避免粉体直接堆积罐底。

湿磨流程:

先加溶剂→加分散剂并搅拌均匀→缓慢加入粉体(过筛加入,避免结块)→最后加磨球。

2.过程监控与清理

定时中断检查:

每研磨1小时停机,观察罐底与罐壁,用聚四氟乙烯刮刀或玛瑙研杵轻轻刮除粘壁物料,重新混匀后继续研磨。

温度实时监测:

对热敏性物料,使用带测温功能的球磨罐,控制研磨温度<40℃,超温时通入冷却液(如冰水、液氮)降温。

通过湖南实验室球磨机厂家工作人员介绍的以上方法,可有效解决球磨过程中的沉底粘罐问题,确保样品研磨均匀性与实验重复性。